車用IC銅線封裝驗證流程大升級,本文將帶領你快速掌握長達18頁的AEC-Q006改版重點。無論是設計、材料、製程、封裝、測試工程師,或是可靠度主管與驗證負責人,皆能迅速掌握新版AEC-Q006 Rev.B四大關鍵變更。

銅線鍵合挑戰與AEC-Q006改版背景

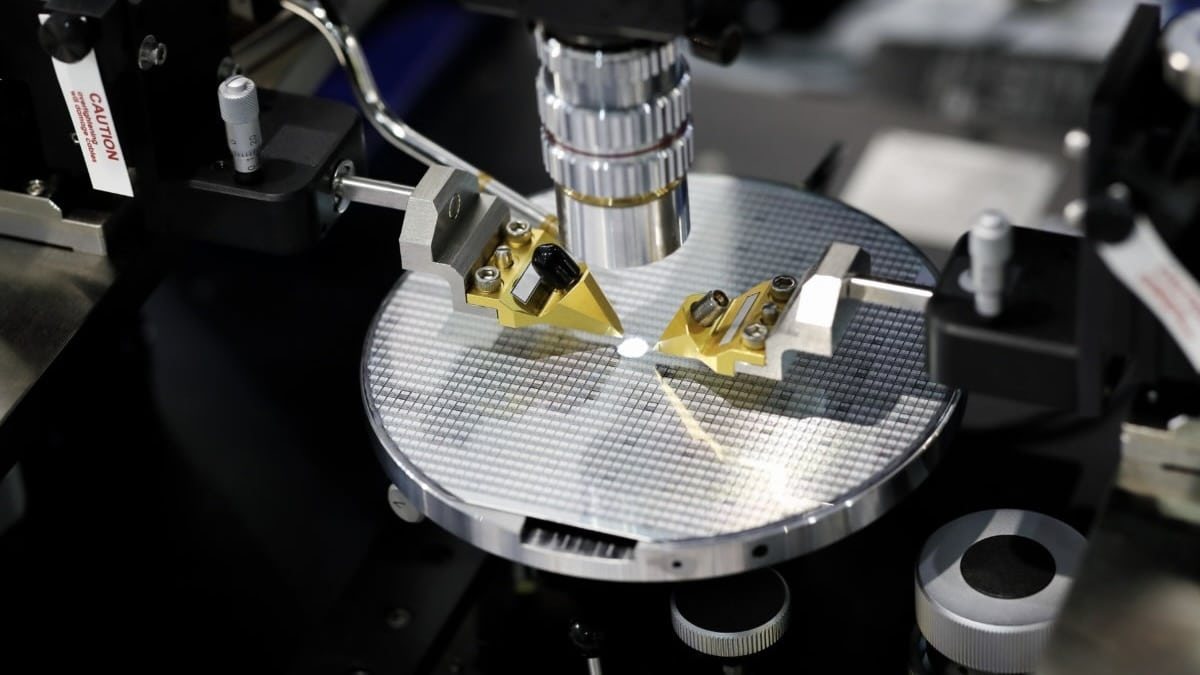

在半導體封裝流程中,打線鍵合(Wire Bonding)是實現晶片和導線架(Lead Frame)電氣連接的主要技術,並以金、銅為主要材料。隨著金價節節高升,銅線憑藉高導電性與成本優勢,逐漸成為主流材料。其兼具高密度與高功率的優勢,讓銅線技術廣泛應用於車用IC與車用功率模組中。

然而,銅線本身極易氧化,在製程中須嚴格控制鍵合環境與表面潔淨度,以確保鍵合品質穩定。此外,鍵合處在高溫、高濕度與熱機械應力條件下的長期可靠性亦為關鍵。由於銅線鍵合界面易產生劣化、微結構變異與疲勞失效,進而影響模組的電氣穩定性,須透過加速壽命測試與嚴謹的材料選擇,以確保其符合車規應用的耐久性與安全性。

因此,AEC於2025年6月底推出了AEC-Q006重大改版(Rev.B),不僅強化了對銅線材料與製程變更的驗證要求,也全面更新實驗與分析項目,提升可靠度評估的嚴謹度。根據觀察,市場已出現新動向,多家車用晶片廠商正著手進行銅線製程升級驗證。

AEC-Q系列標準與定位

AEC-Q系列有六大家族成員,分別是AEC-Q100(IC晶片)、AEC-Q101(離散元件)、AEC-Q102(離散光電元件)、AEC-Q103(微機電系統)、AEC-Q104(MCM多晶片模組)以及AEC-Q200(被動元件)。這次要關注的雖非上述六大家族成員,卻是車用IC導入銅線技術的關鍵驗證標準AEC-Q006。

AEC組織概況與產業影響力

國際汽車電子協會(Automotive Electronics Council, AEC)成立於1990年,由克萊斯勒、福特汽車、通用汽車共同組成,旨在建立汽車零件之可靠度與品質標準。該協會全球僅有93位正式會員,皆是汽車各領域翹楚,包括全球前10大Tier 1供應商,如APTIV、BOSCH、CONTINENTAL、DENSO、MAGNA、ZF等,以及前10大車用晶片Tier2供應商,如INFINEON、INTEL、NVIDIA、NXP、QUALCOMM、STM、TI等,而Tier 3供應商(即協助Tier 2的廠商)則包含TSMC、UMC、GF、Amkor等。

自2015年發表以來,AEC-Q006陪伴產業走過十年歷程,成功讓銅線從早期的風險材料,轉變為汽車先進互連的可靠選項。隨著數百次驗證案例與低故障率數據的支持,AEC-Q006大幅強化了車用IC對銅線技術的信心。

2025年6月底上路的AEC-Q006 Rev.B版本,從過去十年大量驗證經驗的積累,進一步優化銅線驗證流程,使元件在嚴苛環境要求下,仍具備足夠穩健性與可靠度。同時驗證條文更清楚易懂,使工程師能更迅速理解與執行新版要求。

本文將解析最新上路的AEC-Q006 Rev.B改版重點。此次更新不僅是條文的微調,更是針對銅線封裝可靠度驗證的全面升級——從驗證流程、測試門檻到祖父條款的界定,全面強化可靠度評估的深度與一致性。新版條文將對工程師的驗證工作內容產生哪些變化?改版又會對整體設計驗證流程帶來何種衝擊?本文整理AEC-Q006 Rev.B變更四大重點,掌握新版規範背後的真正意圖。

祖父條款適用之重新界定

在車用IC可靠度驗證標準持續演進的背景下,祖父條款(Grandfather Clause)扮演著平衡技術創新與既有產品穩定性的關鍵角色。AEC-Q006 Rev.B版本對祖父條款重新表述,明確界定其適用邊界,避免濫用或誤解。允許某些既有產品在符合特定條件下,可豁免重新驗證,但不得適用於不同技術家族的新產品。例如:若供應商在AEC-Q006發布前已完成銅線技術系列的車用驗證,並具備穩健性與可靠度證據,且生產過程無相關問題,即可免除重新驗證程序。

重新驗證觸發條件之明確化

根據AEC-Q006標準,當元件設計、製程或材料發生變更,且可能影響銅線互連可靠度時,就必須重新評估是否需執行相關測試項目。以下列出常見需關注的變更類型(但不限於):

改變電鍍層材料或焊盤結構:此類改變可能影響鍵合界面反應與附著力

更換銅線規格(直徑、材質):不同線徑或合金成分會改變鍵合行為與熱機械性能

改變封裝結構或模封膠(Mold Compound, MC):影響熱膨脹係數與應力分布

改變鍵合方式(Ball/Wedge Bond):不同鍵合技術對焊盤與線材的要求不同

轉移封裝廠或製程條件異動:如溫度、壓力、清潔度等的變動,皆可能影響到鍵合品質

這些變更若未經評估,可能導致鍵合不良、壽命縮短或故障模式改變。因此在設計變更或製程轉移階段,應主動啟動變更評估流程,並依據AEC-Q006測試項目進行驗證。

驗證流程優化與一致性強化

為提升不同廠、不同製程條件銅線封裝產品的可靠度一致性,與技術家族資格認定驗證效率,此次改版著重於鍵合接點(Stitch)驗證、導入批次驗證機制,提升製程穩定性、差異驗證流程適度簡化,以兼顧效率與風險控管。

導線架變更之追加鍵合驗證

如果在相同系列產品中換了不同的導線架(Lead Frame),應執行鍵合接點可靠度驗證,確保結構不同也不會影響鍵合品質。

四批次驗證確保製程穩定

若封裝廠使用的是完全複製(Copied Exactly)的生產線,就需要進行四個批次(4 lots)的驗證,才能將潛在風險降至最低、製程一致且穩定。

晶粒尺寸縮小之驗證簡化條件

如新元件的晶粒對角線尺寸小於既有參考元件的115%(參考元件:指已通過AEC-Q驗證),差異驗證項目可簡化為只執行一批次的溫度循環測試(Temperature Cycling Test, TCT),確保在熱應力下的可靠度穩定性,測試範圍為AEC-Q006表3的第1到第10項。

新版驗證流程強化與效率提升

這次AEC-Q006 Rev.B針對整體銅線封裝的驗證測試流程做了一次大升級。調整測試計畫,擴充物理分析項目並明確界定封裝材料與熱機械失效風險,強化測試嚴謹度。抓出「高應力環境下鍵合處可能出現的異常」,同時讓工程師執行起來更具彈性並提升驗證效率。

功率溫度循環測試取消

功率溫度循環測試(Power Temperature Cycling, PTC),主要失效機制是源自於晶片內部的溫度梯度。然而,對於銅線架構元件而言,其所承受的熱應力明顯低於傳統溫度循環測試(Temperature Cycling Test, TCT)所產生的熱應力。故在考量產品設計成熟度與歷史數據支持的情況下,取消此項測試項目。

新增一倍/兩倍應力驗證方案

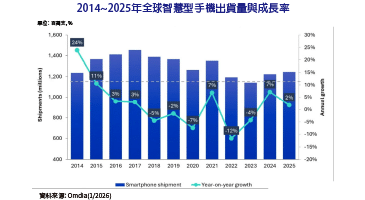

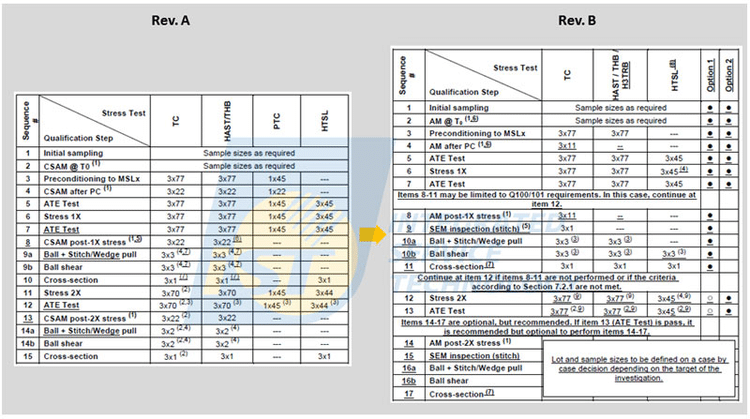

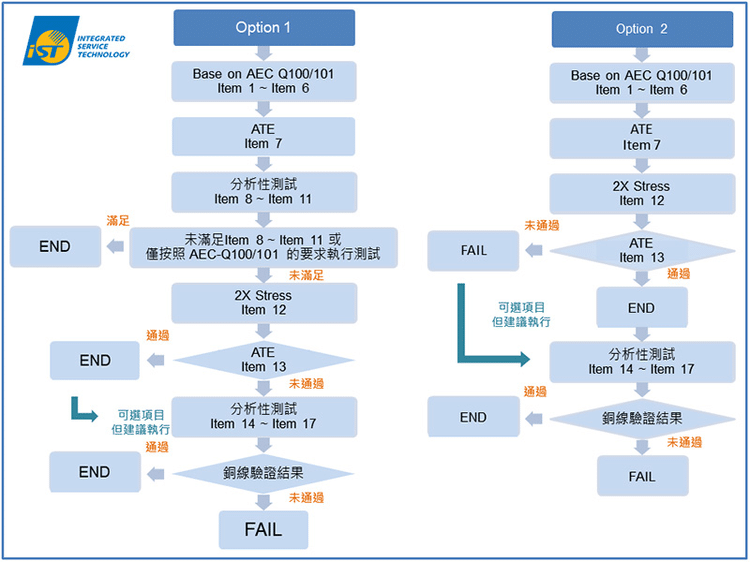

AEC-Q006 Rev.A包含大量的分析性測試,是作為銅線劣化狀況之觀測與判定依據,但Rev.B已可利用下述兩種驗證方案預測合理且具可比性的裕度(圖1)。

一倍應力(1x Stress)方案:確保元件在預期壽命內維持穩定性與可靠度。

兩倍應力(2x Stress)方案:視為風險緩解措施(Risk Mitigation),如同超前部署,透過更嚴格的測試,預防可能出現的異常,將風險降至最低。

但不管選擇哪一種方案,透過自動測試設備(Automatic Test Equipment, ATE)驗證都是必要條件,不得省略。

圖1 AEC-Q006應力試驗與物理分析項目改版前後

測試驗證流程由17項應力試驗與物理分析項目(如表1)所構成,依序執行以全面評估。可透過圖2的流程圖,快速掌握各項測試順序與對應分析手法。

圖2 驗證方案流程

根據AEC-Q006的表3,如果元件已通過第13項的ATE測試,則第14到第17項的分析性測試可選擇性執行。惟AEC協會仍建議供應商依實際狀況評估,必要時應執行進一步分析,以確認產品的可靠度和製程穩定性。

這些分析性測試,如物理分析、結構分析、失效模式評估等,主要是協助識別影響可靠性性能的潛在邊際性風險。至於是否執行、如何執行,則由供應商根據每個案件自行判斷,並訂出相應的技術標準與決策依據。

至於要準備多少測試樣品,其樣品數量則依所採驗證方案而定。第8至第11項的測試樣本數,可以作為第14至第17項的參考依據。

這次AEC-Q006的修訂,不只呼應銅線逐漸取代金線的趨勢,也針對車用電子在極端環境下的可靠度驗證機制再升級。從宜特這幾年觀察到的驗證需求來看,現在有越來越多車用IC開始導入或完成銅線封裝的可靠度測試,顯示市場對銅線封裝技術的接受度持續提升。但銅線本身的風險依然存在,仍須持續嚴格把關,以確保長期穩定與安全無虞。

(本文作者任職於宜特科技)